塑件工艺分析

1.1 塑件的结构要素

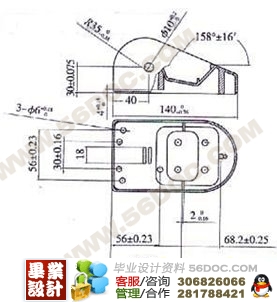

其内腔存在很多孔和凸台,结构较复杂。该塑件为手机允电器外壳,要求有一定的强度、刚度、耐热和耐磨损等性能。同时作为手机充电器,必须满足绝缘性。结合以上要求以及经济因素,故该塑件采用ABS塑料。

(1)脱模斜度。

脱模斜度足为了便于塑件的脱模,以免在脱模过程中擦伤制品表面,其大小取决于塑料的收缩率。脱模斜度的取向要根据塑件的内外型尺寸而定。塑件内孔以型心小端为准,尺寸符合图纸要求,斜度沿形状扩大方向标出,塑件外形以型腔大端为准,尺寸符合图纸要求,斜度沿形状减小方向标出。要求开模后塑件留在型芯上,塑件表面的脱模斜度应小于外表面的脱模斜度。根据ABS的性能,型芯的脱模斜度取1º。

(2)加强筋。

为了使塑件有一定的强度和刚度,又能避免因壁过厚而产生成型缺陷,在塑件中部的凹坑与外壁之间增设两个加强筋,厚度2mm。

(3)塑件的圆角。

为了防止塑件转角外产生应力集小,需要在塑件的转角处或内部连接处采用圆角过渡,内外径均取R5mm。塑件形状工艺性非常复杂,没有一个规则的外表面,里面又有很多螺钉柱和加强筋,使得脱模力增大,塑件的下平面又有仅1mm的台阶,采用推板推出必然导致螺钉柱拉断,使得注塑工艺无法进行。所以,在螺钉柱和加强筋附近必须设有推杆,以便推出塑件。

(4)塑件的壁厚。

塑件壁厚对塑件的成型、冷却及变形会产生较大的影响。塑件壁厚不均,会导致各个部分固化收缩不均匀,易产生气孔、裂纹、内应力等缺陷。根据手机充电器外壳的材料,结构、强度等方面的要求,壁厚取2mm。

(5)孔。

制品上各种孔的位置应尽可能设置在不减弱制品的机械强度的部位,孔的形状也应力求不增加模具制造工艺的复杂性。

(6)支承面。

以制品的整个底面作为支承面是不合理的,因为制品稍许翘曲或变形就会使底面不平。通常采用凸起的边框或底脚(三点或四点)来作支承。当制品底部有加强筋时,筋的端部应低于支承面约O.5mm左右。

1.2 塑件尺寸公差与精度

该制品长140mm,宽80mm,最高60mm,重83.6g,其粗糙度值为RaO.06mm。影响塑件公差的主要因素是:模具制造误差及磨损误差,尤其是成型零件的制造和装配误差以及使用中的磨损、塑料收缩的波动、注射工艺条件的变化、塑件制品的形状和飞边厚度的波动、脱校斜度及成型后制品的尺寸变化。手机充电器外壳上盖的塑件选用的尺寸精度等级为6级,公差为GB1800-79尺小公差数值。

模具设计要点

2.1 方案的确定

方案一:1模2腔,购塑件平行放置,方向相反以便侧向抽芯。浇口设在零件的上表面,使用定距拉杆加导柱和弹簧,确保第一次分型面在定模座板和中间板之间分开,凝料先被拉断。第二次分型而在动模板和中间板之间分开,以便取出制品。这样分型有利于模具加工、注射、排气、脱模,同时使得操作简单方便。

方案二:1模2腔,两塑件平行放置,方向相反以便侧向抽芯。浇口设在零件的下表面,浇口道从推杆旁边进去,即做成潜伏浇口。但由于制品较高,流道太长,容易有浇注不足的现象发生。使用定距拉板分型自动脱落凝料和制品。但制品是壳体,下表面有台阶,而且多加两块推板使得本来就很长的流道加长,浇注不足的可能性就更大。

方案三:1模2腔,两塑件平行放置,方向相反以便侧向抽芯。仪用热流道,可以消除废料的产生,但流道过长加热较复杂,而且ABS塑料流动性较好易产生涎流现象,改用PP等其它符合热流道的塑料,不仅塑性能不能满足制件功能要求,而且增加生产成本。

结合塑件注射可行性和经济性,对比以上3个方案,本次设计选择方案一。

2.2 确定型腔分型面及型腔数目

模具上用以取出制品及浇注系统凝料的可分离的接触表而称为分型面,在制品设计时,必须要考虑成型时分型面的形状和位置,否则无法用模具成型。因侧向合模锁紧力较小,故对于投影画较大的大型制品,应将投影面积大的分型面放在动、定模的合模主平面上,而将投影面积较小的分型面作为侧向分型面。本模具的分型而选择在塑件的大平面处。采用1模2腔结构。

2.3 型腔、型芯的结构

(1)型腔的结构设计:本设计采用嵌入式型腔结构。该结构广泛应用于中小型塑件的模具中。加工方法可采用普通机加工、数控机床、电火花、电铸成型等方法。将一个整体型腔嵌入到型腔固定板中,嵌入的型腔材料可用低碳钢或低碳合金钢,渗碳淬火后抛光。

(2)型芯的结构设计:型芯是用来成型塑料制品的内表面的成型零件。本模具中型芯采用组合式型芯结构。采用该种结构可节省优质模具钢,便于机加工和热处理,也便于动模和定模位置精度,即有利于型芯冷却和排气的实施。

2.4 浇口的设计

浇口是浇注系统的关键部分,浇口的形状、数量、尺寸和位置对塑件的质量影响很大。其主要作用有两个:一是塑料熔体流经的通道;二是浇口的适时凝固可控制保压时间。在点浇口的限制性断面前加工出圆弧,有利于延缓浇口处熔体冻结,对向型腔中补料有利。根据制品的结构要求,本设计采用点浇口形式。

点浇口的参数:由推荐值取点浇口直径d=1.2mm,浇门长度L=1mm。

2.5 冷料穴的设计

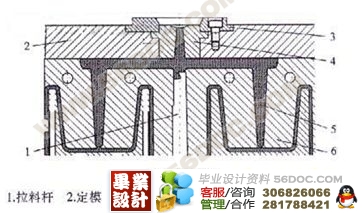

当分流道设计得比较长时,其末端留有冷料穴。其作用是收集塑料熔体的前锋冷料,以防前锋冷料堵塞浇口或进入型腔,造成充模不足或影响制品的熔接强度或形成冷疤等缺陷。常用的冷料穴主要有带工形拉料杆的冷料穴、带推杆的倒锥形冷料穴,带推杆的圆形冷料穴、带拉料杆的球头形冷料穴、带椎杆的菌形冷料穴、主浇道延长式冷料穴。本次设计采用的是带工形拉料杆的冷料穴,其特点是容易加工,而且有利于脱模时除去浇道口废料,如图3所示。

模具结构及其工作过程

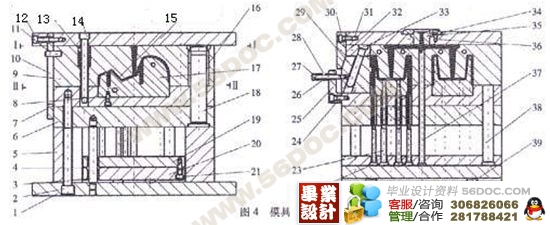

模具的分型面选择在塑件的大平面处,1模2件。为减少浇口疤痕,采用点浇口注射。模具的结构如图4所示。

1动模座板 2 8 12 21 24 26 31 36螺钉 3 14 18导柱 4 16导套 5垫块 6支撑板 7凸模板 9凹模板 10限位拉板 11限位圆柱销 13 28弹簧 15定模座板 17凸模型芯镶块 19推杆固定板 20推板 22 23推杆 25限位挡块 27弹簧垫圈 29滑块 30楔块 32斜导柱圆定板 33斜导柱 34定位圏 35浇口套 37拉料杆 38复位杆 39限位钉

由于模具的凸模部分存在很多孔和凸台,本设计凹模采用整体式凹模结构。凸模采用组合式凸模结构,比较紧凑。针对侧向抽芯距离比较短的情况,设计了二次分型滑动抽芯结构。注射成型后,先从I—I而进行一次分型,完成侧向抽芯动作,当限位圆柱销碰到限位拉板的端头时开始从Ⅱ-Ⅱ面二次分型,目的是拉断点浇口,塑件包紧在凸模型芯上,当运动到一定距离时,然后注射机推动推杆固定板,推杆发生作用,推出塑件脱落。同时拉料杆将凝料推出自动脱落。

模具的工作过程:注射成型后,开模时,在弹簧13和凝料拉料杆37的拉紧作用下,从I—I面一次分型,定模底板15与凹棋板9分开,凝料留在凹模板9一侧;凹模板9带动滑块29后移,在斜导柱33的作用下,滑块29在凸模板7上沿着导轨作横向移动从而完成侧向抽芯动作。当限位圆柱销11的端头碰到限位拉板的端头时凹模板9停止不动,一次分型结束,滑块29与凸模板7继续运动,开始从Ⅱ—Ⅱ而二次分型,首先拉断点浇口,在塑件包紧凸模的包紧力作用下,塑件随着凸模型芯17继续运动。当运动到一定距离时,注射机的顶杆推动推杆固定板19,带动推杆将塑件推出动模,同时拉料杆37将疑料推出。

模具合模时,动模运动到Ⅱ—Ⅱ分型面使型芯和型腔啮合。推杆22、23和复位杆38首先复位;继续运动,当滑块29在楔块30和斜导柱33的作用下,产生相对运动,压制滑块29沿导轨产生横向运动,迫使滑块复 位,当凹模板9、和定模座板15完全啮合时,结束合模。

开始下一个工作循环过程。

注塑成型工艺简介

注塑成型是利用塑料的可挤压性与可模塑性,首先将松散的粒状或粉状成型物料从注塑机的料斗送入高温的机筒内加热熔融塑化,使之成为粘流状态熔体,然后在柱塞或螺杆的高压推动下,以很大的流速通过机筒前端的喷嘴注射进入温度较低的闭合模具中,经过一段时间的保压冷却以后,开启模具便可以从模腔中脱出具有一定形状和尺寸的塑料制件。一般分为三个阶段的工作。

(1)物料准备;成型前应对物料的外观色泽、颗粒情况,有无杂质等进行检验,并测试其热稳定性,流动性和收缩率等指标。对于吸湿性强的塑料,应根据注射成型工艺允许的含水量进行适当的预热干燥,若有嵌件,还要知道嵌件的热膨胀系数,对模具进行适当的预热,以避免收缩应力和裂纹,有的塑料制品还需要选用脱模剂,以利于脱模。

(2)注塑过程;塑料在料筒内经过加热达到流动状态后,进入模腔内的流动可分为注射,保压,倒流和冷却四个阶段,注塑过程可以用如图所示3.1所示。图中T0代表螺杆或柱塞开始注射熔体的时刻;当模腔充满熔体(T=T1)时,熔体压力迅速上升,达到最大值P0。从时间T1到T2,塑料仍处于螺杆(或柱塞)的压力下,熔体会继续流入模腔内以弥补因冷却收缩而产生的空隙。由于塑料仍在流动,而温度又在不断下降,定向分子(分子链的一端在模腔壁固化,另一端沿流动方向排列)容易被凝结,所以这一阶段是大分子定向形成的主要阶段。这一阶段的时间越长,分子定向的程度越高。从螺杆开始后退到结束(时间从T2到T3),由于模腔内的压力比流道内高,会发生熔体倒流,从而使模腔内的压力迅速下降。倒流一直进行到浇口处熔体凝结时为止。其中,塑料凝结时的压力和温度是决定塑料制件平均收缩率的重要因素。

(3)制件后处理;由于成型过程中塑料熔体在温度和压力下的变形流动非常复杂,再加上流动前塑化不均匀以及充模后冷却速度不同,制件内经常出现不均匀的结晶、取向和收缩,导致制件内产生相应的结晶、取向和收缩应力,脱模后除引起时效变形外,还会使制件的力学性能,光学性能及表观质量变坏,严重时会开裂。故有的塑件需要进行后处理,常用的后处理方法有退火和调湿两种。

退火是为了消除或降低制件成型后的残余应力,此外,退火还可以对制件进行解除取向,并降低制件硬度和提高韧性,温度一般在塑件使用温度以上的10~20度至热变形温度以下10~20度之间;调湿处理是一种调整制件含水量的后处理工序,主要用于吸湿性很强、而且又容易氧化的聚酰胺等塑料制件.调湿处理所用的加热介质一般为沸水或醋酸钾溶液(沸点为121℃,加热温度为100~121℃,保温时间与制件厚度有关,通常取2~9小时。

注塑机基本参数

注塑机的主要参数有公称注射量,注射压力,注射速度,塑化能力,锁模力,合模装置的基本尺寸,开合模速度,空循环时间等.这些参数是设计,制造,购买和使用注塑机的主要依据.

(1)公称注塑量;指在对空注射的情况下,注射螺杆或柱塞做一次最大注射行程时,注射装置所能达到的最大注射量,反映了注塑机的加工能力.

(2)注射压力;为了克服熔料流经喷嘴,浇道和型腔时的流动阻力,螺杆(或柱塞)对熔料必须施加足够的压力,我们将这种压力称为注射压力.

(3)注射速率;为了使熔料及时充满型腔,除了必须有足够的注射压力外,熔料还必须有一定的流动速率,描述这一参数的为注射速率或注射时间或注射速度.

常用的注射速率如表3-4所示。

表4-4 注射量与注射时间的关系

注射量/CM 125 250 500 1000 2000 4000 6000 10000

注射速率/CM/S 125 200 333 570 890 1330 1600 2000

注射时间/S 1 1.25 1.5 1.75 2.25 3 3.75 5

(4)塑化能力;单位时间内所能塑化的物料量.塑化能力应与注塑机的整个成型周期配合协调,若塑化能力高而机器的空循环时间长,则不能发挥塑化装置的能力,反之则会加长成型周期.

(5)锁模力;注塑机的合模机构对模具所能施加的最大夹紧力,在此力的作用下模具不应被熔融的塑料所顶开.

(6)合模装置的基本尺寸;包括模板尺寸,拉杆空间,模板间最大开距,动模板的行程,模具最大厚度与最小厚度等.这些参数规定了机器加工制件所使用的模具尺寸范围.

(7)开合模速度;为使模具闭合时平稳,以及开模,推出制件时不使塑料制件损坏,要求模板在整个行程中的速度要合理,即合模时从快到慢,开模时由慢到快在到停.

(8)空循环时间;在没有塑化,注射保压,冷却,取出制件等动作的情况下,完成一次循环所需的时间.

|