传动轴数控加工工艺及编程设计(含CAD零件图,工艺卡,工序卡)

来源:56doc.com 资料编号:5D17723 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9A5D17723

资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

传动轴数控加工工艺及编程设计(含CAD零件图,工艺卡,工序卡)(论文说明书9000字,CAD图纸6张,工艺卡,工序卡)

摘要

本篇设计是传动轴数控加工工艺及编程,传动轴零件的主要加工表面是各轴颈的外圆表面及U型槽 的铣削加工以及M8螺纹孔的钻、攻加工。一般来说,保证平面的加工精度与保证孔系的加工精度相比,保证平面的加工精度比较容易。孔径加工都是选用专用钻夹具,夹紧方式一般选用手动夹紧,夹紧可靠。因此生产效率较高。能够满足设计要求。

文章的重点在于对传动轴的工艺性和力学性能分析,对加工工艺规程进行合理分析,对传动轴进行加工工艺的规程设计,包括了主轴的数控车削加工,并且介绍了数控车的加工工艺及数控编程,以此传动轴进行数控车的加工工艺编制和数控编程的设计,并进行模拟仿真,经过实践证明,最终可以加工出合格的传动轴零件。

关键词:传动轴类零件;工艺规程;数控编程;仿真加工

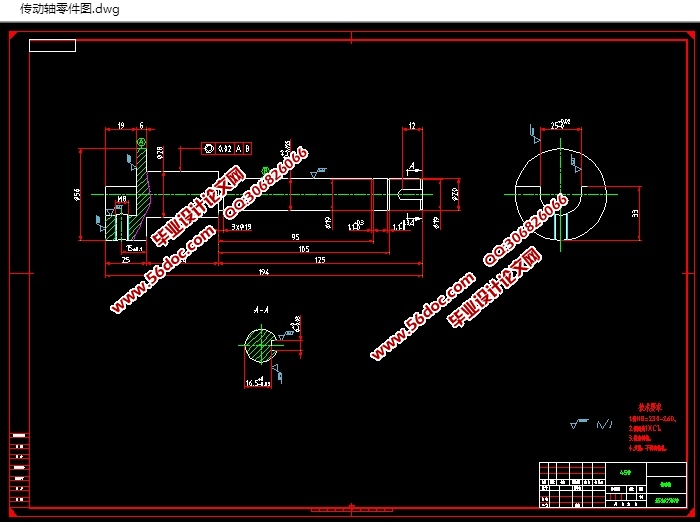

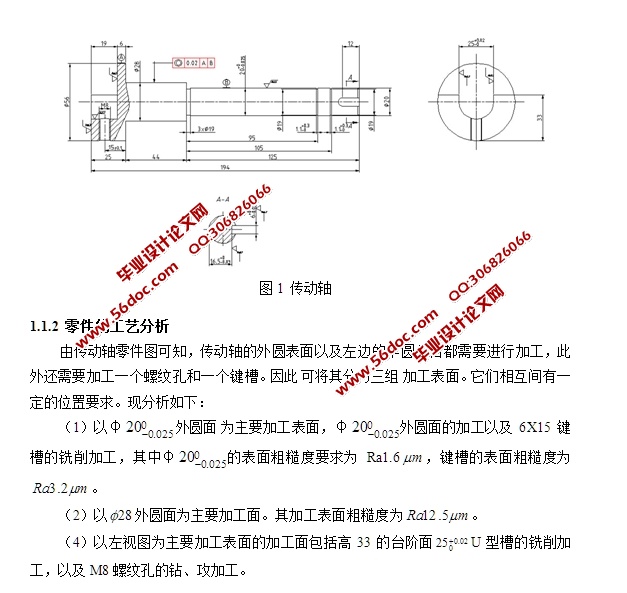

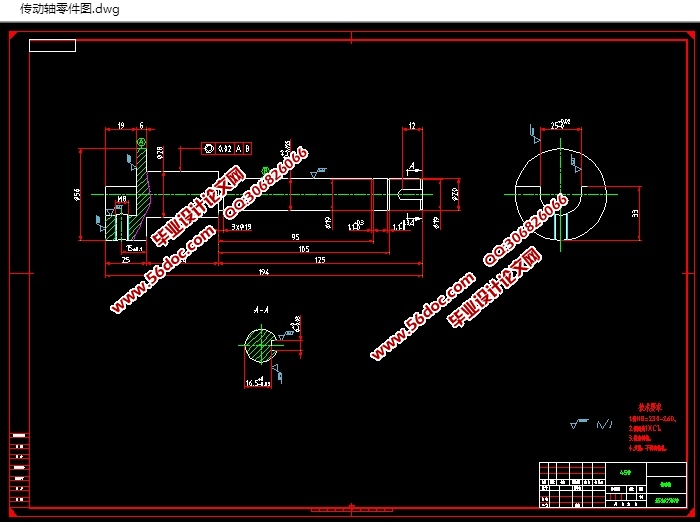

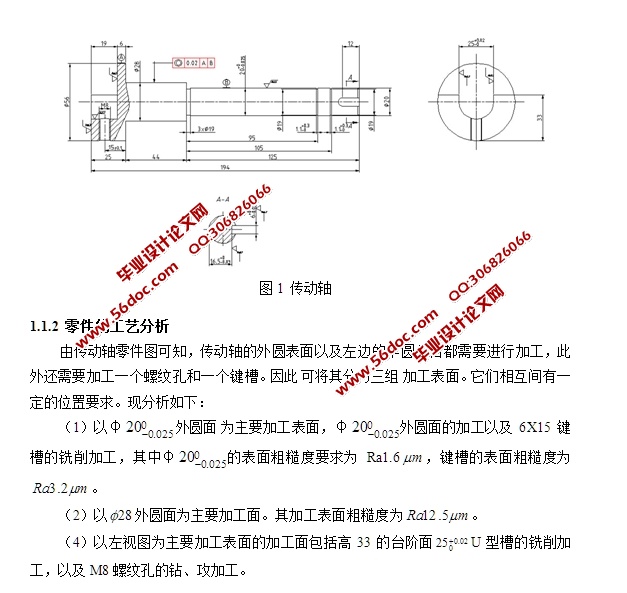

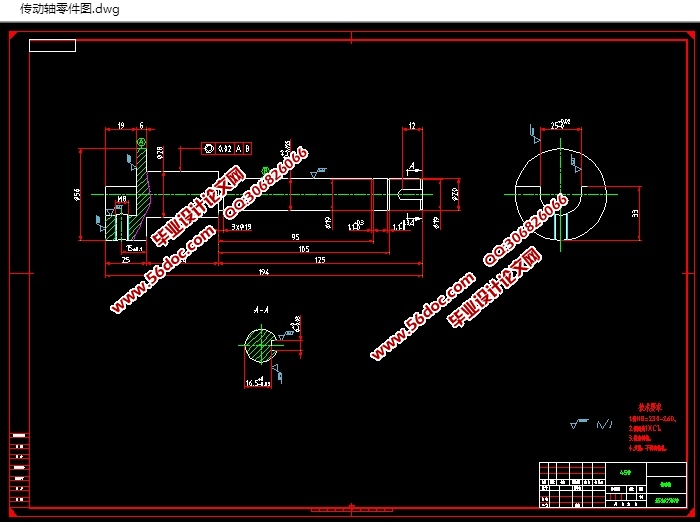

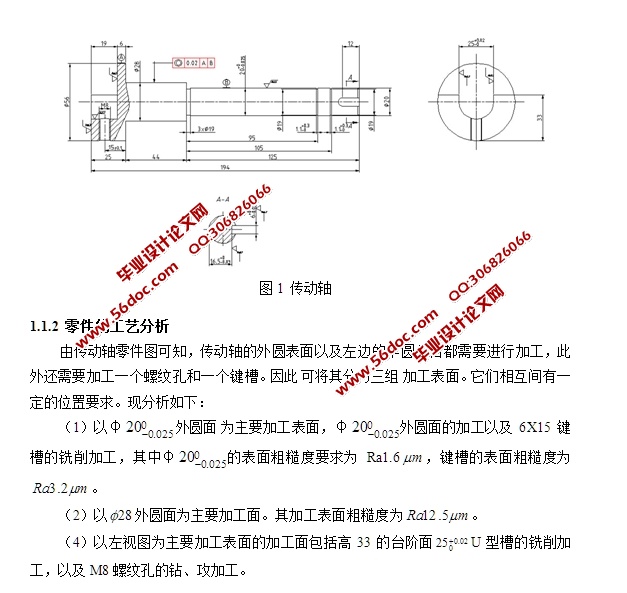

1.1.2 零件的工艺分析

由传动轴零件图可知,传动轴的外圆表面以及左边的半圆凸台都需要进行加工,此外还需要加工一个螺纹孔和一个键槽。因此 加工表面。它们相互间有一定的位置要求。现分析如下:

(1)以φ 为主要加工表面,φ 外圆面的加工以及6X15键槽的铣削加工,其中φ 的表面粗糙度要求为Ra1.6 ,键槽的表面粗糙度为 。

(2)以 外圆面为主要加工面。其加工表面粗糙度为 。

(4)以左视图为主要加工表面的加工面包括高33的台阶面 U型槽的铣削加工,以及M8螺纹孔的钻、攻加工。

1.2零件的主要技术要求

由以上分析可知,该传动轴零件的主要加工表面是外圆面,台阶面、孔及槽。因此,对于传动轴来说,加工过程中的主要问题是保证外圆面的同轴度要求,处理好孔和平面 。

1.2.1外圆的精度及位置精度

以φ 外圆为主要加工面的表面粗糙度要求分别为:φ 的表面粗糙度为Ra1.6 ,键槽的表面粗糙度为 ,φ18.9X1.1沟槽的表面粗糙度为 。

1.2.2平面的精度及位置精度

以左视图为主要加工表面的加工面包括 U型槽的铣削加工,以及M8螺纹孔的钻、攻加工。其中φ56X33半圆形凸台的表面粗糙度为 。M8螺纹孔的表面粗糙度为 。 外圆和 外圆及 的外圆有同轴度的要求。

目 录

摘 要 I

1 零件结构工艺分析 1

1.1零件的分析 2

1.1.1零件的作用 2

1.1.2零件的工艺分析 5

1.2零件的主要技术要求 6

1.2.1外圆的精度及位置精度 8

1.2.2平面的精度及位置精度 8

1.2.3 其他要求 8

2 工艺规程设计 9

2.1选择定位基准 9

2.2制定工艺路线 10

2.3选择加工设备和工艺设备 11

2.4机械加工余量、工序尺寸及公差的确定 11

3 确定切削用量及基本工时 12

3.1工序1:夹持左端,粗车 长度128外圆至 及端面打中心孔 13

3.2工序2:调头装夹,粗车 长度28外圆至 及端面,打中心孔 14

3.3工序3:半精车左端外圆及尺寸 15

3.4工序4:调头装夹,半精车 外圆至尺寸 16

3.5工序5:半精车、精车 外圆至尺寸 17

3.6工序6:粗车 沟槽至尺寸 18

3.7工序7:粗车、半精车2个 沟槽至尺寸 19

3.8工序8:粗铣 高33平面 20

3.9工序9:半精铣、精铣 U型槽 21

3.10工序10:钻、攻M8螺纹孔 22

3.11工序11:粗铣、半精铣6X15键槽至尺寸 22

3.12时间定额计算及生产安排 22

4 零件编程 23

4.1半精车、精车 外圆至尺寸 25

4.2粗车 沟槽至尺寸 26

4.3粗车、半精车2个 沟槽至尺寸 27

结 论 28

参考文献 29

致 谢 30

|